Was sind die Druckgussformen der Elektroantriebsserie und welche Vorteile haben sie?

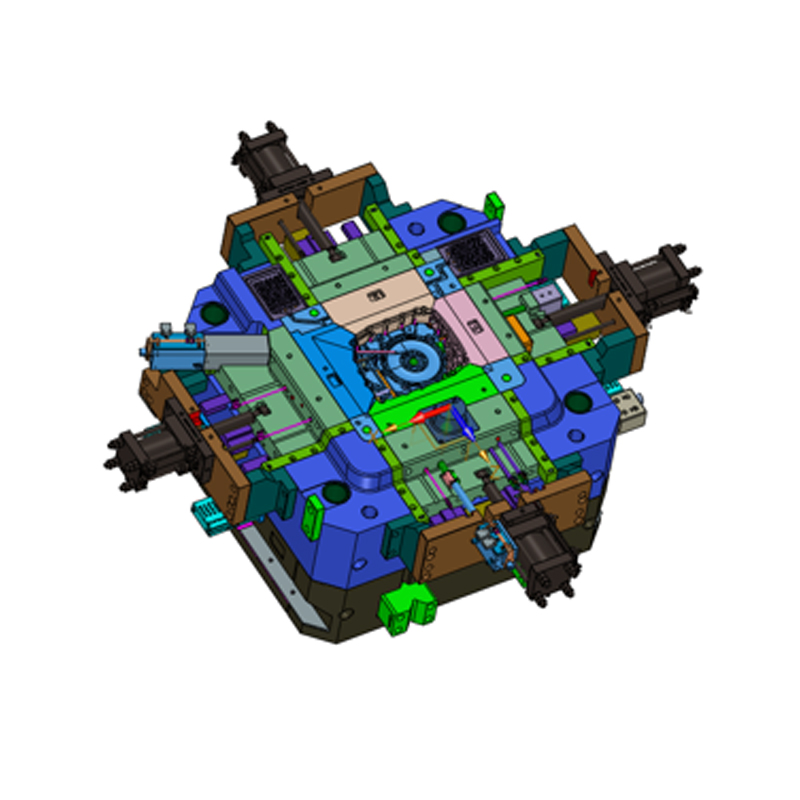

Grundlegende Definition von Druckgussformen der Elektroantriebsserie

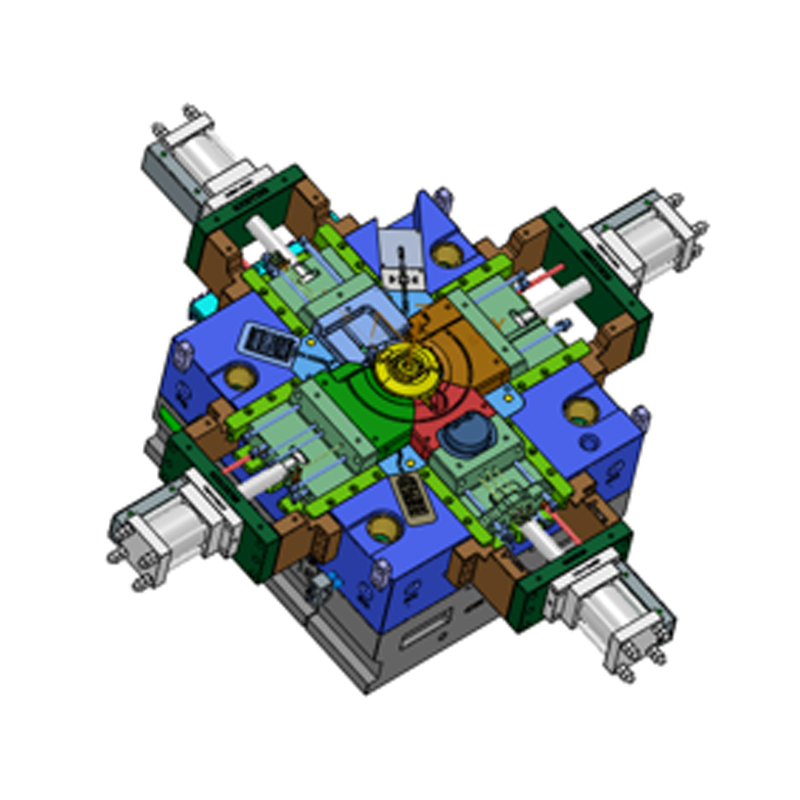

Druckgussformen der Elektroantriebsserie sind Industrieformen, die speziell zur Herstellung von Strukturteilen für elektrische Antriebssysteme verwendet werden. Sie eignen sich hauptsächlich für Metallteile wichtiger Teile wie Motorgehäuse, elektrische Steuerkästen und elektrische Antriebsmodule in den Bereichen neue Energiefahrzeuge, industrielle Automatisierungsgeräte und Roboter. Mithilfe der Hochdruck-Druckgusstechnologie werden Metallmaterialien wie Aluminium, Magnesium und Zink schnell in den Formhohlraum eingespritzt, um eine einmalige Formung zu erreichen und die Produktionsanforderungen an strukturelle Genauigkeit, Festigkeit, Wärmeableitung und geringes Gewicht zu erfüllen.

Hintergrund der Kombination von elektrischem Antriebssystem und Druckgussformen

Mit der rasanten Entwicklung neuer Energiefahrzeuge und intelligenter Fertigungsindustrien werden höhere Anforderungen an die strukturelle Gestaltung elektrischer Antriebskomponenten gestellt. Im Vergleich zu herkömmlichen mechanischen Strukturen müssen elektrische Antriebssysteme Motoren, Steuerungen, Wärmeableitungsstrukturen und Verbindungsschnittstellen auf begrenztem Raum integrieren, was erfordert, dass Formen in der Lage sind, eine komplexe Geometrie, eine dünnwandige Formgebung und eine hohe Maßhaltigkeit zu erreichen. Das Druckgussverfahren ist aufgrund seiner schnellen Formgeschwindigkeit und starken strukturellen Integrität weit verbreitet und macht die Druckgussform der Elektroantriebsserie zu einem wichtigen Fertigungswerkzeug.

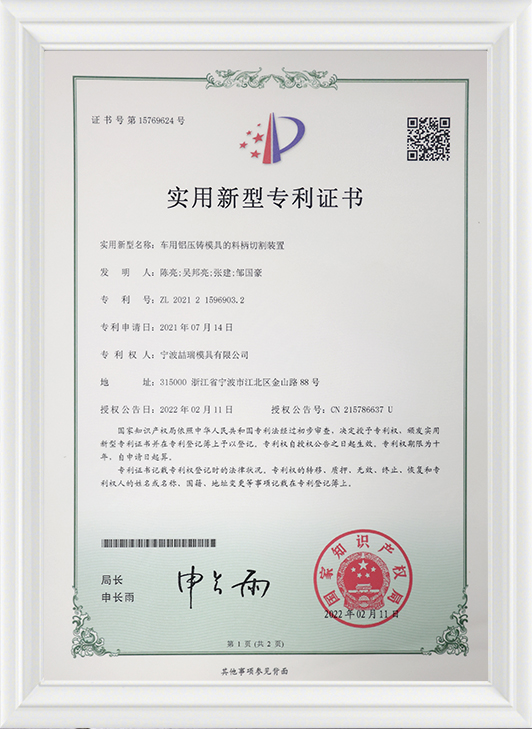

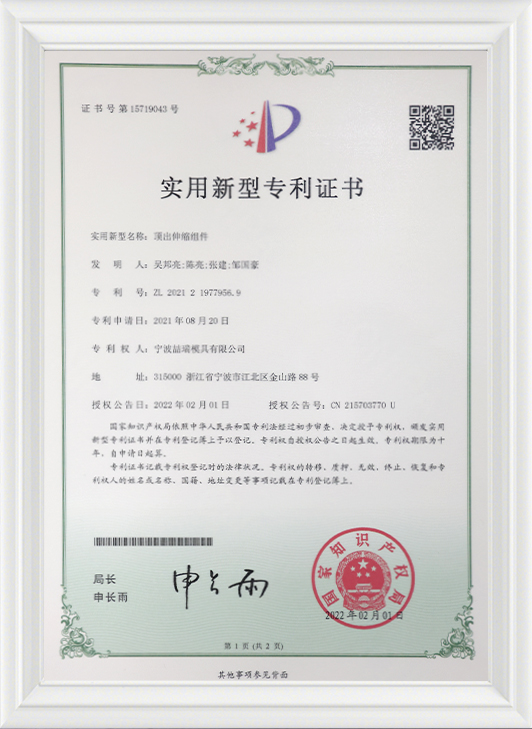

Technische Stärke von Ningbo NKT Tooling Co., Ltd.

Seit seiner Gründung im Jahr 2009 konzentriert sich Ningbo NKT Tooling Co., Ltd. auf die Entwicklung und Herstellung von Formen aus Aluminium, Magnesium und Zinklegierungen und verfügt über umfangreiche Erfahrung in der Entwicklung von Druckgussformen. Das Unternehmen verfügt über eine moderne Fertigungshalle von 6.000 Quadratmetern und beschäftigt mehr als 80 Mitarbeiter, darunter mehr als 30 professionelle Techniker und 15 mittlere und leitende Ingenieure. Das Unternehmen ist in der Lage, jährlich mehr als 300 Sätze hochpräziser Formen herzustellen und bietet so eine solide Unterstützung für die Entwicklung von Komponenten für elektrische Antriebssysteme.

Hohe Präzision erfüllt die Montageanforderungen elektrischer Antriebskomponenten

Elektroantriebsformen umfassen in der Regel mehrere Präzisionsmontageflächen, wie z. B. Befestigungslöcher für den Motorstator, Schnittstellen für elektronische Steuerungen, Gewindesitze usw. Diese Strukturen stellen hohe Anforderungen an Maßtoleranzen und Positionierungsgenauigkeit. Ningbo NKT Tooling Co., Ltd. nutzt hochpräzise CNC-Geräte und 3D-Formflussanalysesysteme, um das Formendesign zu optimieren und sicherzustellen, dass die Formteile die Konsistenz- und Austauschbarkeitsanforderungen der nachfolgenden Montage erfüllen.

Die leichte Struktur unterstützt die Verbesserung der Energieeffizienz

Elektrische Antriebssysteme spielen eine wichtige Rolle beim Leichtbau von Fahrzeugen. Die Form muss die Herstellung leichter Teile mit angemessener Wandstärke und ausgewogener mechanischer Struktur unterstützen. Durch präzises Design und optimiertes Fließkanalsystem reduziert Ningbo NKT Tooling Co., Ltd. das Gewicht von Druckgussprodukten und sorgt gleichzeitig für Festigkeit, wodurch die Energieeffizienz verbessert und die Betriebslast reduziert wird.

Bedeutung des Designs der Wärmeableitungsstruktur und der Formanpassung

Das elektrische Antriebssystem erzeugt während des Betriebs viel Wärme, daher sind in schalenförmigen Strukturteilen häufig Kühlkörper, Kühlkanäle usw. integriert. Die Druckgussform der Elektroantriebsserie muss diese Konstruktionsdetails genau in die Formhohlraumstruktur umsetzen, um sicherzustellen, dass das Druckgussteil über gute Wärmemanagementfähigkeiten verfügt und die Lebensdauer des elektrischen Antriebssystems verlängert. Ningbo NKT Tooling Co., Ltd. integriert Wärmeflussanalyse und Spannungsbewertung in die Formkonstruktionsphase, um durch thermische Verformung verursachte Maßfehler zu reduzieren.

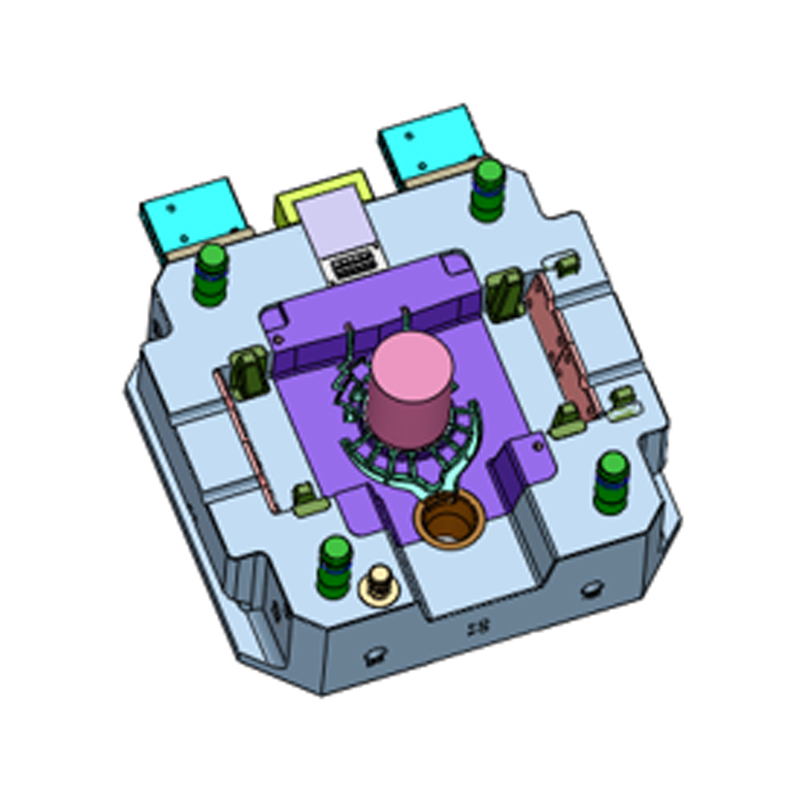

Unterstützen Sie Automatisierungs- und Produktionsanforderungen mit mehreren Kavitäten

Die meisten Strukturteile des elektrischen Antriebssystems werden in Verbindung mit automatisierten Produktionslinien verwendet, die hohe Anforderungen an die Formstabilität, den Öffnungs- und Schließrhythmus der Form und die Glätte der Produktentformung stellen. Die von Ningbo NKT Tooling Co., Ltd. entwickelte Elektroantriebsform kann nahtlos mit automatischen Druckgussanlagen verbunden werden, unterstützt das Design von Mehrkavitäten-Formteilen, verbessert die Produktionseffizienz und passt sich den Anforderungen der Massenfertigung an.

Kompatibilität mit einer Vielzahl von Metalllegierungen

Die Elektroantriebsform unterstützt nicht nur den Druckguss von Aluminiumlegierungen (z. B. ADC12, A380), sondern auch andere Leichtmetallmaterialien wie Magnesiumlegierungen und Zinklegierungen, um die Anforderungen an Wärmeleitfähigkeit, mechanische Festigkeit und Verarbeitungsleistung in verschiedenen Szenarien zu erfüllen. Ningbo NKT Tooling Co., Ltd. passt die Formwärmebehandlungsmethode und die strukturelle Designstrategie flexibel an die Materialauswahl des Kunden an, um die Anwendbarkeit und Lebensdauer der Form zu verbessern.

Gleicher Schwerpunkt auf Formlebensdauer und Wartungsfreundlichkeit

Elektrisch angetriebene Formen müssen häufig unter Hochdruck- und Hochtemperaturbedingungen betrieben werden, was eine Herausforderung für die Hitzebeständigkeit und Verschleißfestigkeit der Form darstellt. Ningbo NKT Tooling Co., Ltd. verbessert die Stabilität und Lebensdauer der Form durch die Auswahl von hochfestem Formstahl, die Optimierung des Formkühlsystems und den Einsatz von Oberflächenbehandlungstechnologie. Gleichzeitig berücksichtigt die Formstruktur den Komfort der täglichen Wartung, was einen schnellen Austausch von Verschleißteilen erleichtert und das Risiko von Ausfallzeiten verringert.

Maßgeschneiderte Dienstleistungen für unterschiedliche Bedürfnisse

Das Design jedes elektrischen Antriebssystems kann unterschiedlich sein. Ningbo NKT Tooling Co., Ltd. bietet maßgeschneiderte Vollprozessdienstleistungen von der Analyse der Kundennachfrage, der Strukturmodellierung, der Formflusssimulation, der Musterprüfung bis hin zur Serienlieferung der Form an, um sicherzustellen, dass die Form die doppelten Anforderungen der Produktstruktur und des Produktionsrhythmus wirklich erfüllen kann.

Was ist der Unterschied zwischen den Druckgussformen der Elektroantriebsserie und gewöhnlichen Formen?

Verschiedene Anwendungsziele

Druckgussformen der Elektroantriebsserie dienen hauptsächlich Schlüsselkomponenten im elektrischen Antriebssystem von Fahrzeugen mit neuer Energie, wie Motorgehäuse, Gehäuse elektronischer Steuerungen, Halterungen für elektrische Antriebsmodule usw. Bei den meisten dieser Teile handelt es sich um elektrische Integration, Wärmeableitung, geringes Gewicht und andere Anforderungen. Gewöhnliche Druckgussformen werden meist für herkömmliche Strukturteile wie Haushaltsgerätegehäuse, Lampenhalterungen, Werkzeugzubehör usw. verwendet. Ihre Designziele konzentrieren sich normalerweise auf Formgebung und mechanische Unterstützung und beinhalten keine komplexen elektronischen Steuerungs- oder Wärmemanagementsysteme.

Höhere Anforderungen an die Formgenauigkeit

Druckgussteile in elektrischen Antriebssystemen müssen in der Regel genau auf Präzisionsmotorkomponenten, Schaltkreismodule und Steckverbinder abgestimmt werden, sodass die Genauigkeit der Formverarbeitung, die Kontrolle der Maßtoleranzen und die Wiederholgenauigkeit hohe Anforderungen stellen. Beispielsweise muss das Motorgehäuse möglicherweise die Anforderungen an die Koaxialität des Lagersitzes und die Konsistenz der Statorinstallationsgröße erfüllen. Im Gegensatz dazu verfügen gewöhnliche Formen zwar auch über eine Maßkontrolle, die Gesamttoleranzanforderungen sind jedoch relativ locker, was bestimmte strukturelle Verformungen und Nachbearbeitungskorrekturen ermöglicht.

Unterschiedliche strukturelle Komplexität

Elektroantriebsformen umfassen mehrere Strukturkombinationen, wie z. B. Kühlkanäle, Verstärkungsrippen, Montagelöcher, Kabelauslässe, integrierte Modulschnittstellen usw., und die Komplexität des Strukturdesigns ist relativ hoch. Einige Formen müssen auch Einsätze oder Mehrkavitäten-Designs integrieren, um sich an den automatisierten Formprozess anzupassen. Die meisten gewöhnlichen Formen sind einförmige Hohlräume mit einfachen Strukturen, die für die tägliche Produktion und Wartung geeignet sind.

Der Wärmeableitung und der Materialflussgestaltung wird mehr Aufmerksamkeit geschenkt

Bei der Entwicklung von Elektroantriebsformen wird besonderes Augenmerk auf die Wärmeableitungsleistung von Gussteilen gelegt. Daher umfasst die Formgestaltung häufig die Wärmeableitungsrippenfläche, die Anordnung des Kühlsystems und die Optimierung der Strömungskanäle. Ningbo NKT Tooling Co., Ltd. simuliert den Füllprozess normalerweise durch Formflussanalyse, um sicherzustellen, dass die Legierung schnell und gleichmäßig in komplexe Strukturen gefüllt werden kann, um Poren oder Kaltnähte zu vermeiden. Gewöhnliche Formen verwenden eher standardmäßige gerade Strömungskanäle und einfache Kühlstrukturen, wobei der Schwerpunkt auf Produktionsrhythmus und Kostenkontrolle liegt.

Höhere Standards für die verwendeten Materialien

Elektroantriebsformen sind in der Regel einer höheren thermischen Belastung, mechanischen Belastung und Häufigkeit der Verwendung ausgesetzt als herkömmliche Produktformen. Daher wird hauptsächlich Formstahl mit hoher Härte, hoher Temperaturbeständigkeit und starker Rissbeständigkeit ausgewählt, wie z. B. H13, 1.2344 ESR usw. Gleichzeitig können zur Gewährleistung der Qualität des Druckgusses auch mehrere Wärmebehandlungs- und Oberflächenverstärkungsbehandlungen durchgeführt werden. Gewöhnliche Formen basieren meist auf Kosteneffizienz, und die Materialauswahlstandards und Verarbeitungsprozesse sind relativ konventionell.

Anpassungsfähigkeit der unterstützenden Automatisierungsausrüstung

Produkte der Elektroantriebsserie sind in der Regel in großen Stückzahlen erhältlich und eignen sich für den Einsatz in automatischen Druckguss- und Roboterhandhabungssystemen. Daher muss die Formstruktur automatische Mechanismen zum Öffnen, Auswerfen, Abkühlen und schnellen Formenwechsel unterstützen. Ningbo NKT Tooling Co., Ltd. wird bei der Entwicklung von Elektroantriebsformen das Layout in Kombination mit dem Automatisierungsgrad der Produktionslinie optimieren. Gewöhnliche Formen werden meist für den manuellen Betrieb oder halbautomatische Geräte verwendet und stellen geringere Anforderungen an die Automatisierungsanpassung.

Unterschiedliches Lebensdauer- und Wartungszyklusmanagement

Elektrisch angetriebene Formen erfordern aufgrund stabiler Produktanforderungen und großer Chargen eine strengere Verwaltung der Formlebensdauer. Die gefährdeten Teile der Form müssen regelmäßig ausgetauscht werden, und die Formstruktur muss außerdem leicht zu warten, zu demontieren und zu inspizieren sein. Gewöhnliche Formen werden flexibel den Produktionschargen zugeordnet, mit relativ lockeren Wartungszyklen und größerer Flexibilität beim Lebensdauermanagement.

Langer Design- und Entwicklungszyklus

Aufgrund der variablen Struktur und der hohen Anforderungen von Druckgussteilen mit Elektroantrieb erfordert die Formentwicklung ein detailliertes dreidimensionales Design, eine Simulationsanalyse, eine Formversuchsüberprüfung, eine Formreparatur und -anpassung und andere Phasen, und der Entwicklungszyklus ist relativ lang. Gewöhnliche Formen verfügen über konventionelle Strukturen, einen reichen Erfahrungsschatz, standardisiertere Entwicklungsprozesse und kürzere Lieferzyklen.

Funktionen zur Koordinierung mehrerer Prozesse

Formen mit elektrischem Antrieb kooperieren häufig mit nachfolgenden Bearbeitungs-, Leimspritz-, Beschichtungs-, Montage- und anderen Mehrprozessprozessen, daher ist es notwendig, bei der Gestaltung von Formen Bearbeitungszugaben und Montagepositionierungsbereiche zu reservieren. Beispielsweise müssen einige Gehäuse für elektronische Steuerungen in Zusammenarbeit mit PCBA-Platinen entworfen werden, um den Koordinationsanforderungen der Gesamtbaugruppe gerecht zu werden. Gewöhnliche Formen sind meist Endverwendungsformen und erfordern keine allzu große nachträgliche Prozesskoordination.

Höherer Grad an Individualisierung

Aufgrund der großen Unterschiede bei den Fahrzeugplattformen werden Elektroantriebskomponenten im Druckguss häufig stark individualisiert. Die Formenentwicklung muss eng mit den strukturellen Lösungsanpassungen des Kunden zusammenarbeiten und flexibel auf Unterschiede zwischen verschiedenen Plattformen und Chargen reagieren. Ningbo NKT Tooling Co., Ltd. wendet bei solchen Projekten häufig ein Eins-zu-eins-Engineering-Support-Modell an. Herkömmliche Formprodukte weisen einen hohen Grad an Standardisierung, eine hohe Wiederverwendbarkeitsrate des Designs und eine begrenzte Anpassungstiefe auf.