Was sind die Unterschiede zwischen Gussformen für New-Energy-Fahrzeugserien und traditionellen Fahrzeugen?

Unterschiede in den Materialanforderungen

Da der Trend zu Leichtbauautos voranschreitet, Fahrzeuge mit neuer Energie haben steigende Anforderungen an Formmaterialien. Im Vergleich zu herkömmlichen Fahrzeugen verwenden New-Energy-Fahrzeuge in ihrem Strukturdesign eine große Anzahl leichter Materialien wie Aluminiumlegierungen und Magnesiumlegierungen, was höhere Anforderungen an die Hitzebeständigkeit, Verschleißfestigkeit und Formstabilität der Gussformen stellt. Herkömmliche Fahrzeugformen werden hauptsächlich zum Formen von Stahlteilen oder Gusseisenteilen verwendet, während bei Fahrzeugen mit neuer Energie eher Leichtmetalllegierungen mit hoher Wärmeleitfähigkeit und hoher Festigkeit verwendet werden, die sich aber leicht verformen lassen. Daher muss sich das Formdesign an unterschiedliche Schrumpfraten, Wärmeleitfähigkeit und Metallfließfähigkeit anpassen.

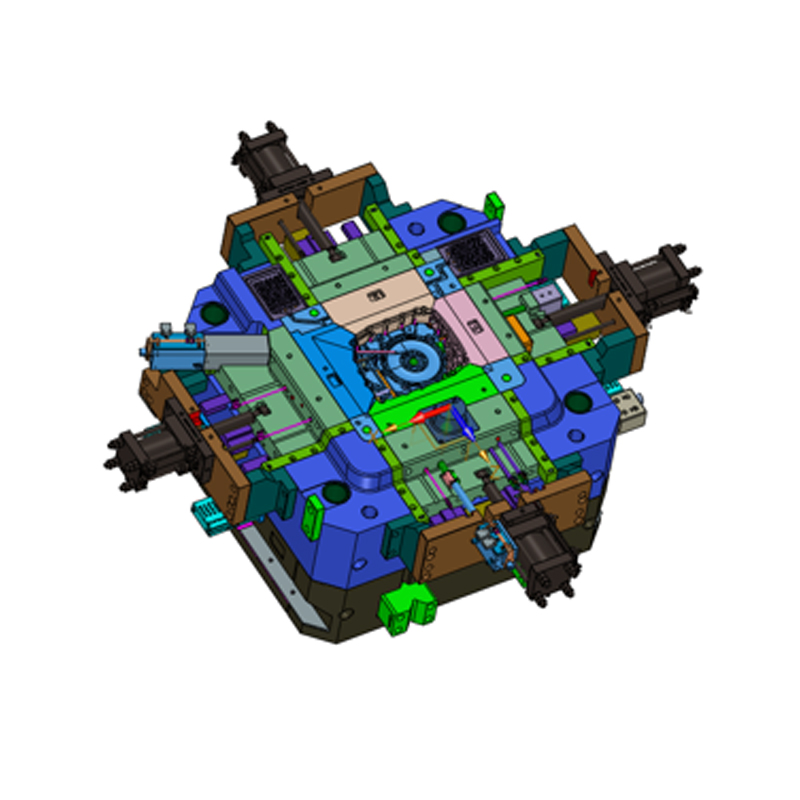

Unterschiedliche Komplexität der Komponentenstrukturen

Die Komponenten des dreielektrischen Systems (Batterie, Motor und elektronische Steuerung) von Fahrzeugen mit neuer Energie haben komplexe Strukturen und die Anforderungen an die Genauigkeit der Formkonstruktion sind erhöht. Beispielsweise wird für das Batteriegehäuse üblicherweise eine integrierte Formlösung mit dünner Wandstärke und feiner Struktur verwendet. Die Form muss über ein gutes Kühlsystem und präzise Maßkontrollmöglichkeiten verfügen. Die Formen für herkömmliche Fahrzeuge bei der Herstellung von Metallteilen wie Motoren und Getrieben legen mehr Wert auf hohe Festigkeit und thermische Ermüdungsbeständigkeit. Unterschiede zwischen beiden bestehen in der Komplexität des Formhohlraums und der Steuerung der Formdetails.

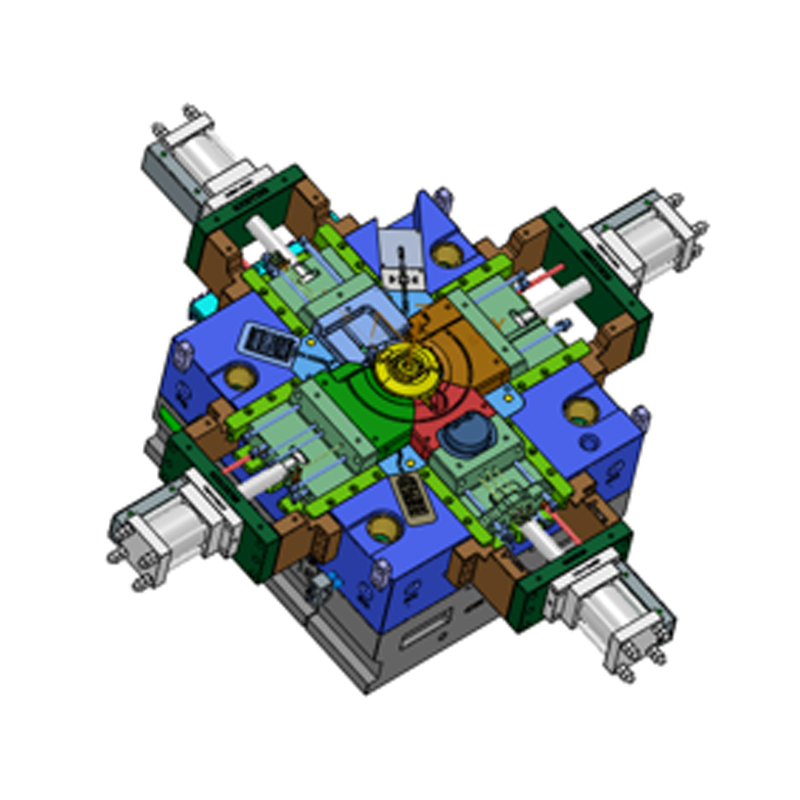

Unterschiede in der Produktgröße und Integration

Fahrzeuge mit neuer Energie stellen höhere Anforderungen an die Integration von Teilen und Komponenten. Beispielsweise liegt der modulare Aufbau integrierter elektronischer Steuerkästen, Motorgehäuse und Ladeschnittstellen im Trend. Solche hochintegrierten Teile sind groß und komplex aufgebaut, und Gussformen müssen über eine bessere Konsistenzkontrolle und ein Design mit Mehrpunktzuführung verfügen. Herkömmliche Automobilformen dienen in der Regel zur Herstellung geteilter Strukturteile mit kleinen Einzelteilgrößen, einer relativ gleichmäßigen Formlastverteilung und relativ geringen Schwierigkeiten bei der Kontrolle der thermischen Belastung.

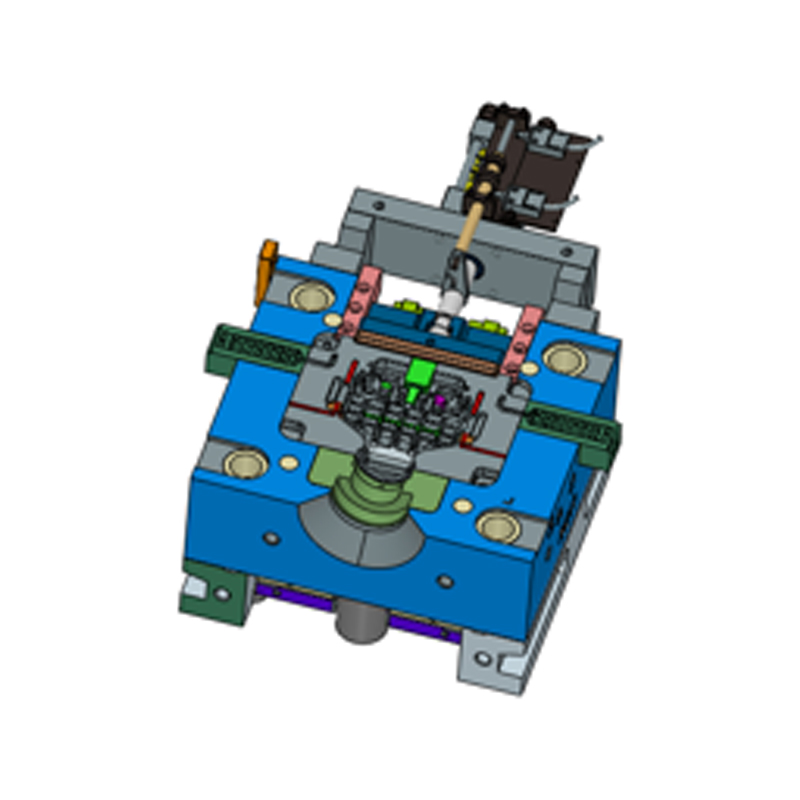

Herausforderungen durch Wärmemanagementsysteme

Neue Energiefahrzeugteile (insbesondere Leistungsbatterien und Motorgehäuse) stellen klare Anforderungen an das Wärmemanagement. Während des Entwicklungsprozesses muss die Form berücksichtigen, ob nach der Formung des Produkts ein gutes Design der Wärmeableitungsstruktur erreicht werden kann, was sich direkt auf die Produktleistung auswirkt. Herkömmliche Fahrzeugformen unterliegen in dieser Hinsicht einem geringeren Konstruktionsdruck. Bei neuen Energieprodukten umfasst die Formenentwicklung häufig die Gestaltung von Kühlkanälen, die Optimierung des Gusshohlraumlayouts und Methoden zur Analyse thermischer Spannungen.

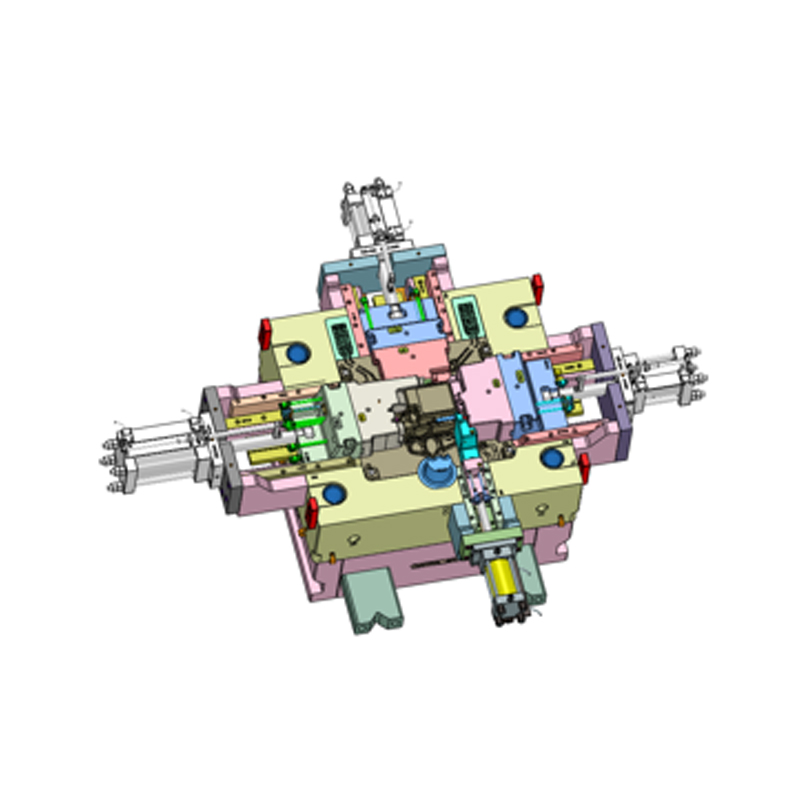

Unterschiede zwischen Druckgussverfahren und Einspritzsystem

Neue Energiefahrzeuge verwenden häufig Hochdruck-Druckguss- oder Vakuum-Druckgussverfahren, und die Form muss sich an den technischen Prozess des Hochgeschwindigkeitseinspritzens, Hochdruckformens und schnellen Abkühlens anpassen. Unter Hochdruckbedingungen sind die Formschließkraftverteilung, das Abgassystem und das Formtemperaturkontrollsystem kritischer. Im Gegensatz dazu wird gewöhnlicher Niederdruckguss oder Schwerkraftguss in traditionellen Fahrzeugformen immer noch häufig verwendet, und die Anforderungen an Formsysteme sind etwas geringer.

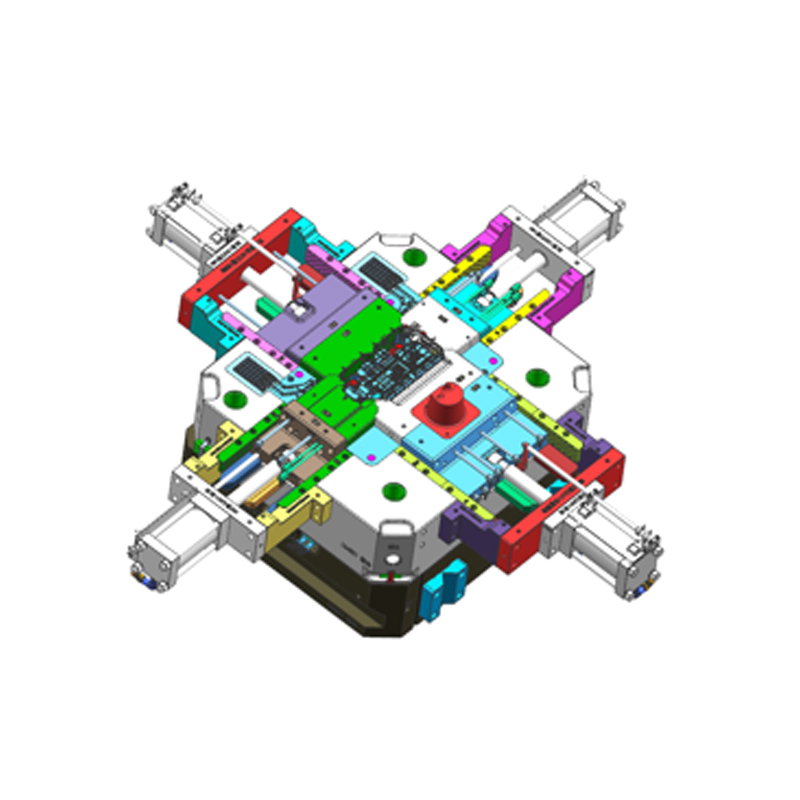

Strengere Anforderungen an die Präzisionssteuerung

Die Anforderungen neuer Energiefahrzeuge an Sicherheit und Leistungsstabilität haben dazu geführt, dass sich die Formpräzision dem Mikrometerbereich annähert, insbesondere bei Batteriemodulgehäusen, Gehäusen für elektronische Steuerungen usw., und strengere Standards werden für die Maßtoleranz, Konzentrizität und Ebenheit der Form vorgeschlagen. Obwohl bei herkömmlichen Automobilformen ebenfalls Präzision im Vordergrund steht, sind die Gesamtanforderungen relativ gering, insbesondere bei einigen großen Strukturen, die einen gewissen Platz für die Nachbearbeitung ermöglichen.

Die Lebensdauer der Formen und die Wartungsmethoden sind offensichtlich unterschiedlich

Da in Hochdruckguss- und Hochfrequenzproduktionslinien häufig neue Energieformen verwendet werden, ist die Lebensdauer der Formen eine Herausforderung. Die Auswahl des Formmaterials, der Wärmebehandlungsprozess und die Aufrechterhaltung der Temperaturkontrolle während der Verwendung der Form stehen im Mittelpunkt. Der Wartungsrhythmus herkömmlicher Fahrzeugformen ist relativ stabil, die Verarbeitungsumgebung ist besser kontrollierbar und der Verwaltungsdruck hinsichtlich Wartungshäufigkeit und Formlebensdauer ist relativ gering.

Der Anwendungsgrad von Design-Tools und Simulationstechnologie

Im Designprozess von Gussformen für neue Energiefahrzeuge werden häufig Simulationsanalysetools wie Moldflow und Magmasoft eingesetzt, um die Angussanordnung zu optimieren, den Fülleffekt und die Schrumpfungsverformung vorherzusagen. Diese digitale Designmethode verbessert die Effizienz und Genauigkeit der Formenentwicklung erheblich. Der traditionelle Formenbau befindet sich noch im Übergang zur Digitalisierung und seine Technologieabhängigkeit ist relativ gering.

Wie stellt NKT Tooling sicher, dass die Gussformen für die neue Energiefahrzeugserie über eine gute Wärmemanagementleistung verfügen?

Bedeutung des Wärmemanagements in neue Energiegussformen

Bei Fahrzeugteilen für neue Energieträger kommt meist die Hochdruck-Druckguss- oder Vakuum-Druckgusstechnologie zum Einsatz, und die Verteilung der thermischen Belastung hat einen direkten Einfluss auf die Lebensdauer der Form und die Qualität der Produktformung. Die Form muss den Wechselwirkungen von schnellem Aufheizen und Abkühlen während des Gießvorgangs standhalten, sodass die Fähigkeit zum Wärmemanagement die Stabilität, Zykluseffizienz und Formkonsistenz der Form bestimmt. Durch ein gutes Wärmemanagement kann der Temperaturunterschied zwischen verschiedenen Teilen der Form kontrolliert, das Risiko von thermischen Ermüdungsrissen verringert und der Produktionsrhythmus verbessert werden.

Materialauswahl zur Erfüllung der Wärmeleitungsanforderungen

Um die Wärmeleitungseffizienz der Form zu verbessern, wählt Ningbo NKT Tooling Co., Ltd. je nach Teilestruktur und Gussverfahren Stahl- oder Legierungsmaterialien mit höherer Wärmeleitfähigkeit aus, z. B. H13-verbesserter Werkzeugstahl, 1.2343 ESR, 1.2367 usw., um die Fähigkeit des Formkörpers, Wärme aufzunehmen und abzugeben, zu verbessern. Darüber hinaus wird das Unternehmen für Bereiche, die eine wichtige Kühlung erfordern, auch Einsätze oder Stopfen aus Kupferlegierung einführen, um die lokale Temperatur weiter auszugleichen.

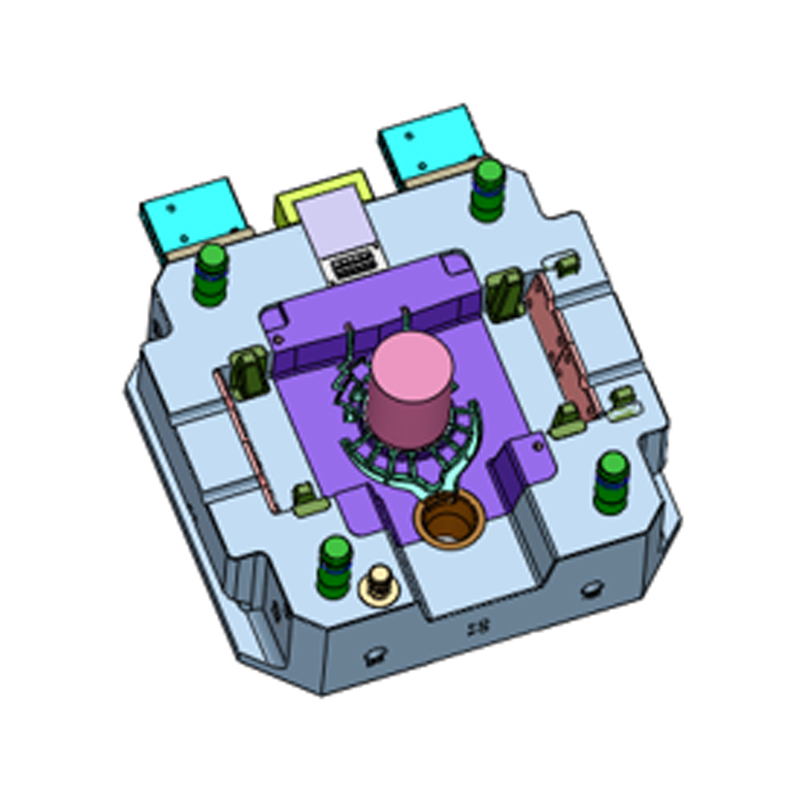

Raffiniertes Design der integrierten Kühlkanäle

Im Hinblick auf das Design der Wärmemanagementstruktur verwendet NKT Tooling 3D-CAD-Software, um die Anordnung der Kühlkanäle zu simulieren und zu analysieren, um sicherzustellen, dass das Kühlsystem die wichtigsten Formbereiche der Form abdeckt. Beispielsweise werden in der Batteriehülle oder der Controller-Schalenform ein direkter Wasserkanal, ein spiralförmiger Kühlkreislauf oder ein unabhängiger Temperaturkontrollhohlraum entworfen, um eine schnelle Temperaturverteilung und eine effektive Steuerung zu erreichen. Diese Kanäle werden häufig durch CNC-Tieflochbohren vervollständigt, um die Bearbeitungsgenauigkeit und strukturelle Stabilität zu verbessern.

Die Analyse der Wärmefeldsimulation verbessert die Vorhersagefähigkeit

Das Unternehmen nutzt in großem Umfang thermische Simulationssoftware wie MAGMASOFT oder ProCAST, um die Wärmeleitung, Wärmekonzentration und Abkühlgeschwindigkeit der Form während des Druckgussprozesses dynamisch zu analysieren. Durch die Vorhersage und Anpassung der thermischen Änderungen in jeder Phase werden die toten Winkel oder Hotspots der thermischen Steuerung im Voraus korrigiert, die Gleichmäßigkeit des thermischen Zyklus der Form verbessert und Verformungen oder Spannungskonzentrationen vermieden. Die Auswirkung auf die Größe des Teils.

Integriertes Management des Temperaturkontrollsystems

Um den tatsächlichen Betrieb und die Überwachung zu erleichtern, kann Ningbo NKT Tooling Co., Ltd. die Form mit einem integrierten Temperaturkontrollsystem ausstatten, das Funktionen wie den Anschluss der Formtemperaturmaschine, die Thermoelementüberwachung und die regionale Temperaturanpassung unterstützt. Durch die systematische Verwaltung thermischer Parameter können Benutzer die Formtemperaturkurve unter verschiedenen Produktionsbedingungen anpassen, um einen stabilen Formzustand aufrechtzuerhalten. Dieses integrierte Design eignet sich besonders für Formen wie stark beanspruchte Gehäuse für Elektroantriebe und neue Gehäuse für Energiesteuergeräte.

Die Kombination mehrerer Materialien verringert das Risiko einer thermischen Ermüdung

Für hochfrequente Thermoschockbereiche wie Anschnitte, Entlüftungsnuten oder dünnwandige Übergangsbereiche verwendet NKT Tooling eine Kombination aus mehreren Materialien. Beispielsweise werden Materialien mit unterschiedlichen Wärmeausdehnungskoeffizienten in Hochtemperatur-Spülpositionen eingebettet, um die Wärmeschockabsorption zu verbessern und Rissbildung und Kanteneinbruch zu reduzieren. Diese lokale Materialoptimierungsstrategie verlängert effektiv die Gesamtlebensdauer der Form.

Wartungs- und Feedback-Mechanismen tragen zur Optimierung der thermischen Leistung bei

Nachdem die Form zur Verwendung geliefert wurde, bietet das Unternehmen außerdem regelmäßige Inspektionen und Bewertungsdienste für die thermische Leistung basierend auf der Kundennutzung an. Durch die Analyse der Fließfähigkeit des Kühlsystems, der Temperaturdifferenz-Reaktionszeit und der thermischen Oberflächenermüdungsspuren werden Verbesserungsvorschläge für die spätere Verwendung der Form oder die Entwicklung neuer Formen geliefert. Dieser Mechanismus zur Unterstützung des gesamten Prozesses des Wärmemanagements bietet eine Grundlage für den stabilen Betrieb und die kontinuierliche Optimierung der Form.