Was sind hochpräzise Druckgussformen und was ist der Unterschied zu gewöhnlichen Formen?

Definition einer hochpräzisen Druckgussform

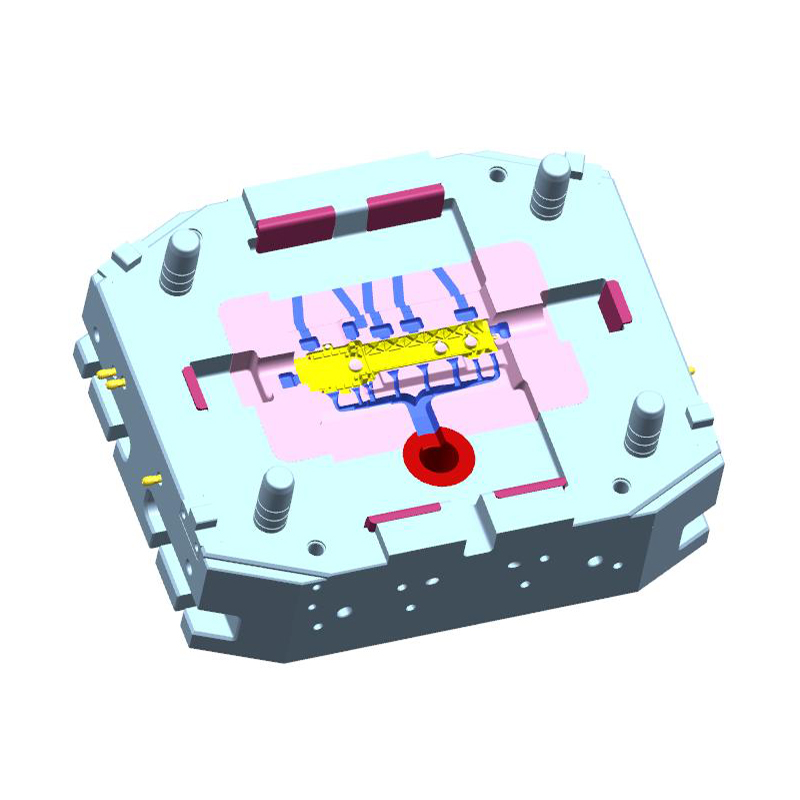

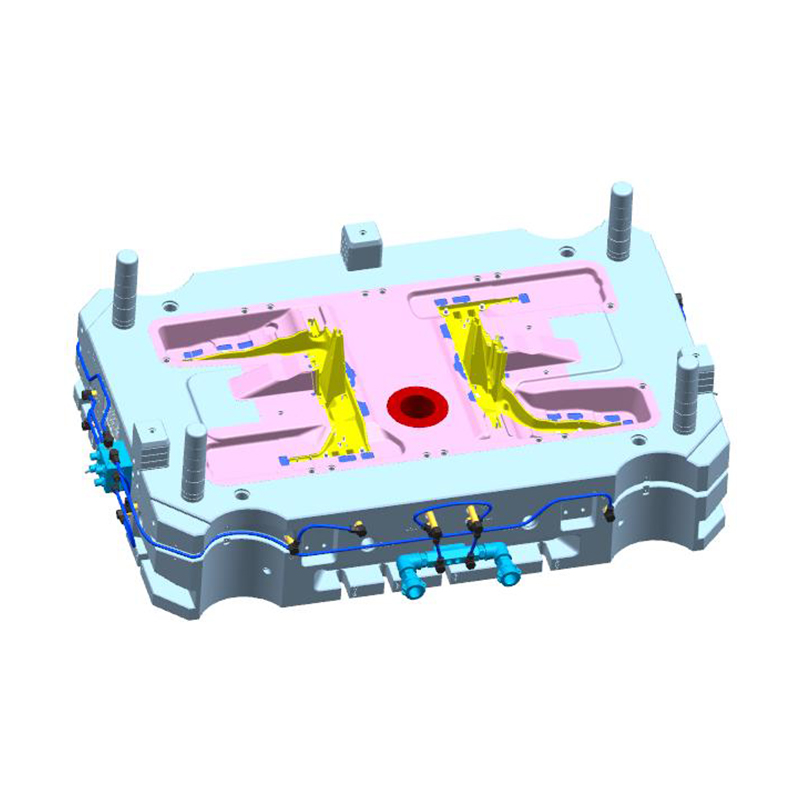

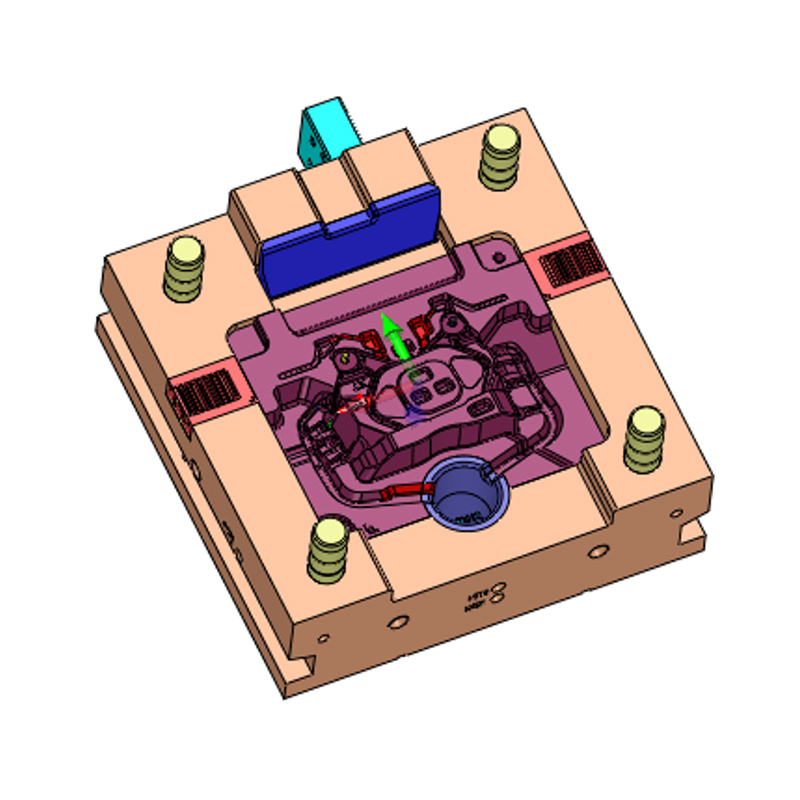

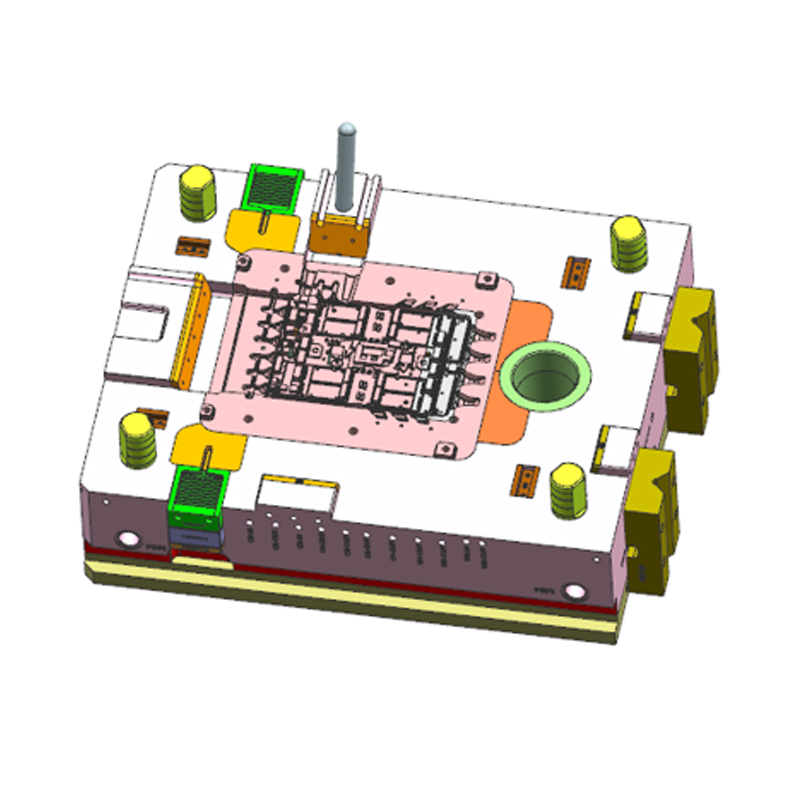

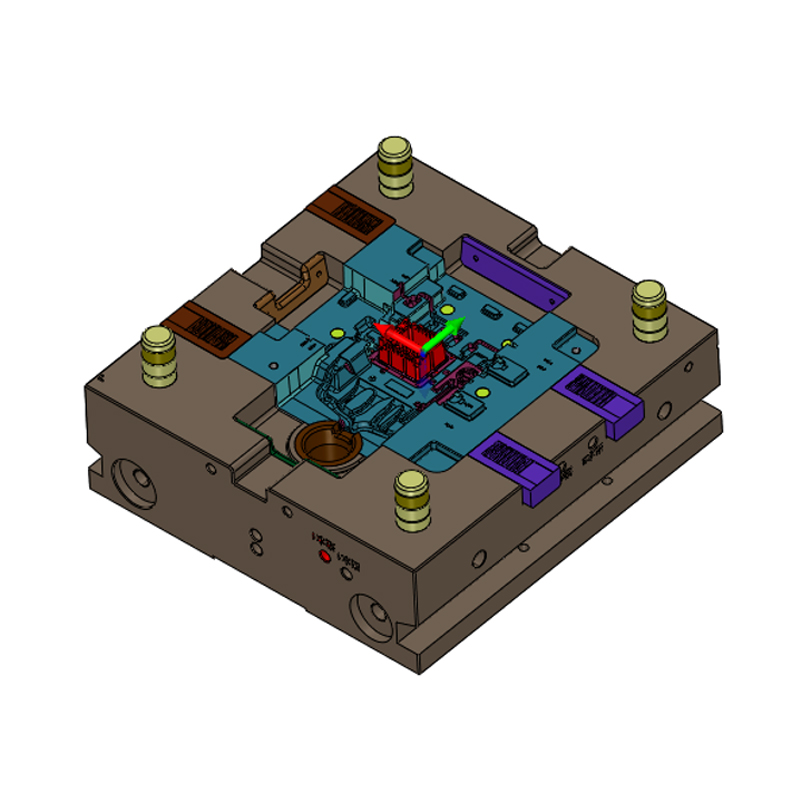

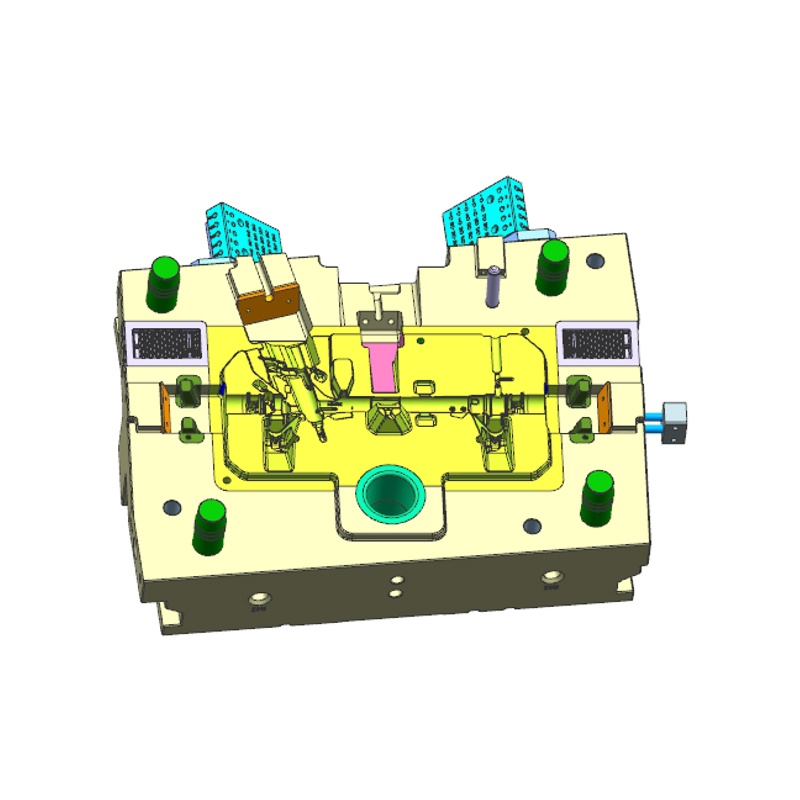

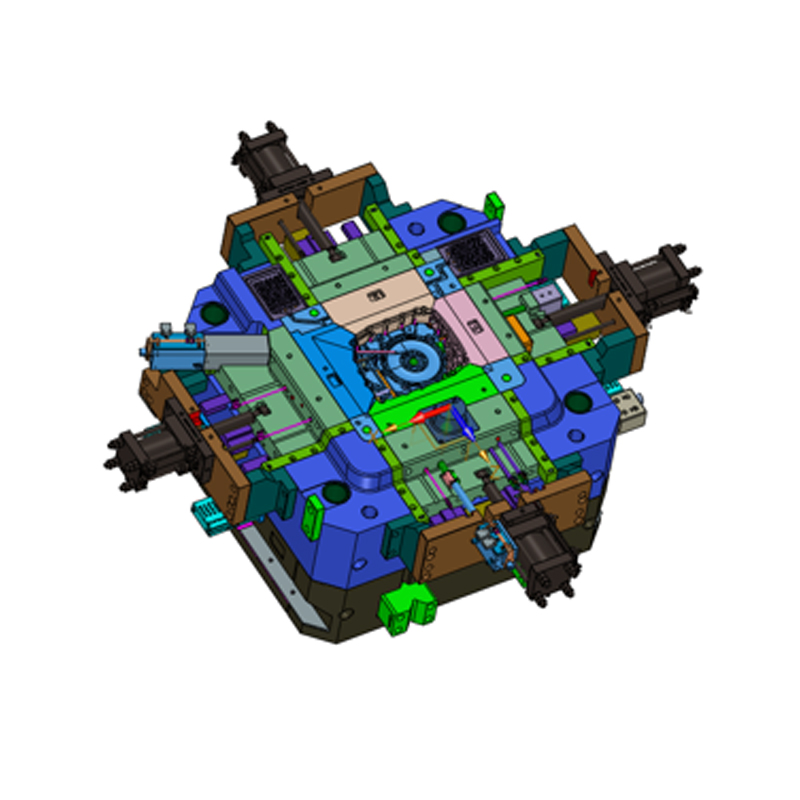

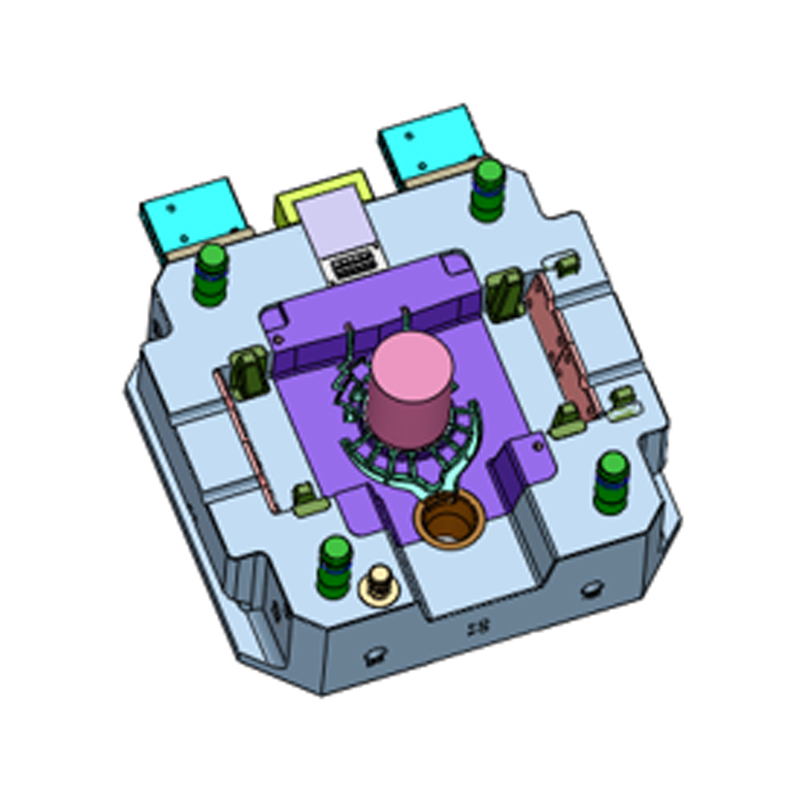

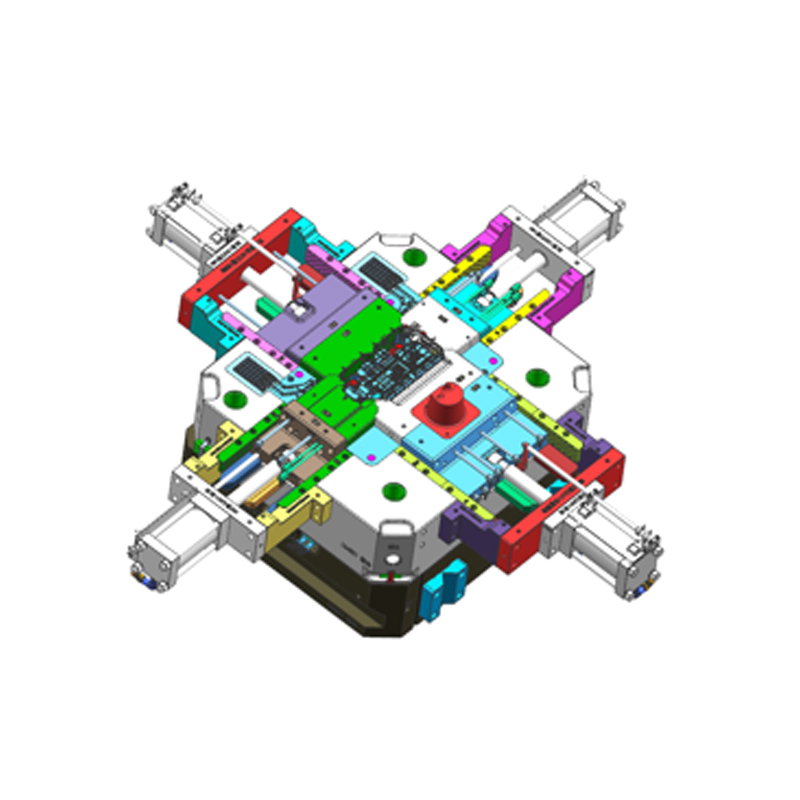

Hochpräzise Druckgussformen sind spezielle Formen, die im Druckguss- oder Stranggussverfahren eingesetzt werden. Sie haben höhere Design- und Fertigungsstandards und legen Wert auf Maßgenauigkeit, strukturelle Details, Oberflächenqualität und Formkonsistenz. Im Vergleich zu gewöhnlichen Formen erfordern hochpräzise Formen eine strengere Materialauswahl, eine detailliertere Verarbeitungstechnologie und umfassendere Inspektionsprozesse, um sicherzustellen, dass die Form eine stabile Formung komplexer Strukturen erreichen und die integrierten Produktionsanforderungen leichter und komplexer Strukturteile in der modernen Fertigung erfüllen kann.

Hauptanwendungsgebiete hochpräziser Formen

Ningbo NKT Tooling Co., Ltd. konzentriert sich auf die Entwicklung und Herstellung von Formen aus Aluminium, Magnesium und Zinklegierungen. Hochpräzise Formen werden häufig in den folgenden Branchen eingesetzt:

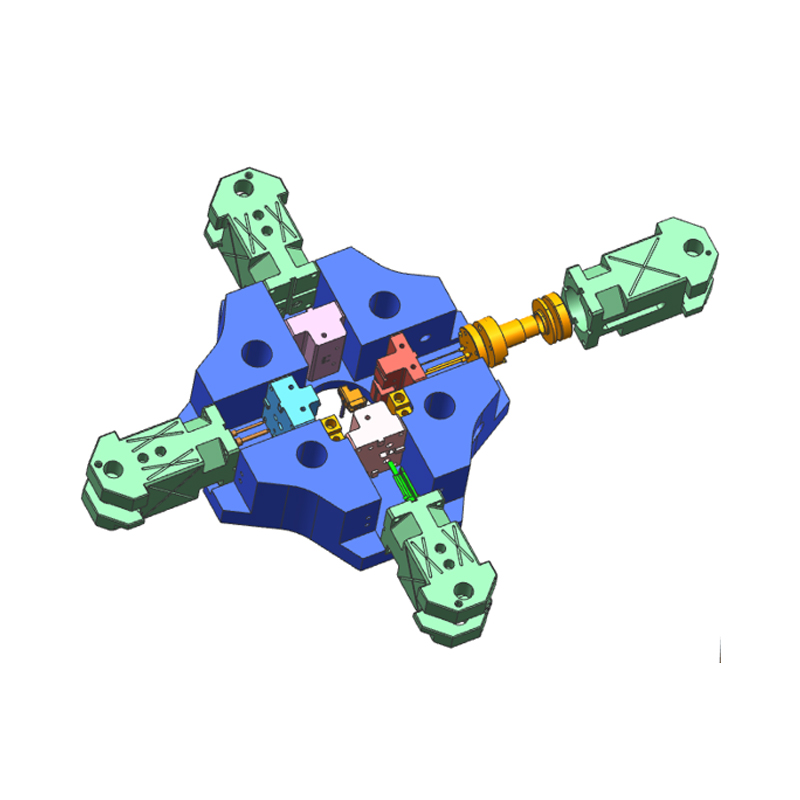

Automobilindustrie: Präzisionskomponenten wie Getriebegehäuse, Motorgehäuse, Querlenker usw.

Kommunikationsausrüstung: wie Bauteile zur Wärmeableitung, Antennenhalterungen, Gehäusekomponenten usw.

Industrielle Automatisierung: z. B. Sensorgehäuse, Werkzeuganschlüsse

Gesundheits- und Sportgeräte: wie Strukturkomponenten für Fitnessgeräte, Rahmen aus Fahrradlegierung usw.

Unterschiede in der Genauigkeit zu gewöhnlichen Formen

Gewöhnliche Formen werden im Allgemeinen für Produkte verwendet, die keine hohe Abmessung und Konsistenz erfordern, wie zum Beispiel einfache Kunststoffteile oder preisgünstige Metallprodukte. Im Gegensatz dazu verfügen hochpräzise Formen über eine strengere Fehlerkontrolle und erfordern oft eine Fehlerkontrolle im Bereich von ±0,01 mm oder weniger, und einige Teile müssen sogar eine Genauigkeit im Mikrometerbereich erreichen. Diese anspruchsvolle Implementierung basiert auf fortschrittlichen Verarbeitungsgeräten, hochwertigem Formenstahl und strengen Qualitätskontrollprozessen.

Unterschiede in der Materialauswahl

Hochpräzise Formen verwenden normalerweise legierte Formstähle mit guter thermischer Stabilität, hoher Härte und starker Rissbeständigkeit, wie H13, 8407 usw., um das Problem der thermischen Ermüdung beim Hochtemperatur-Druckguss zu bewältigen. Gewöhnliche Formen verwenden häufig kostengünstigen Formenstahl oder gewöhnlichen Kohlenstoffstahl, der anfällig für Risse oder Verformungen ist und eine kurze Lebensdauer hat.

Verbesserung des Design- und Herstellungsprozesses

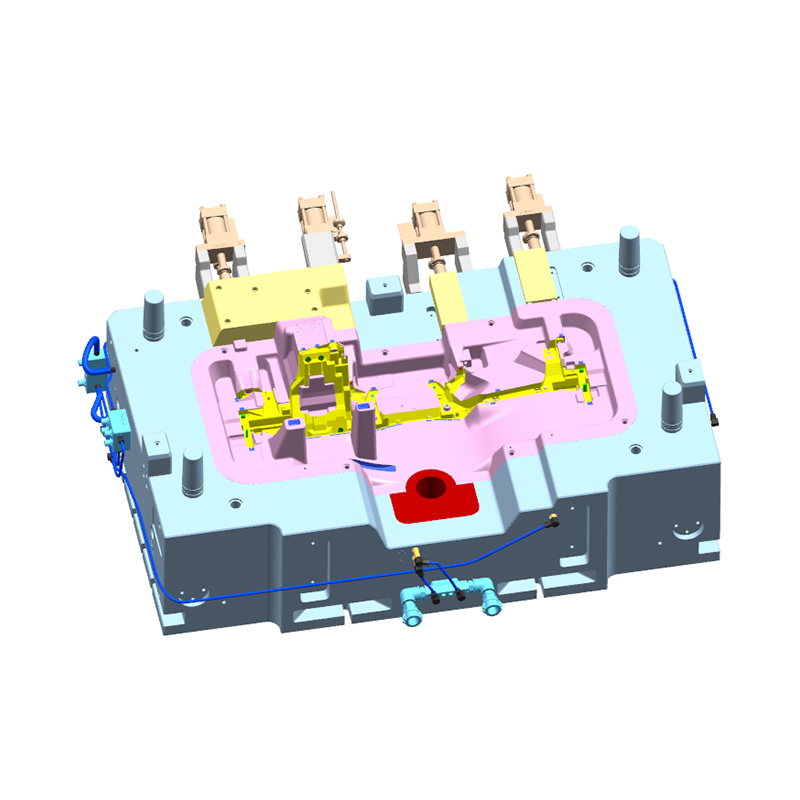

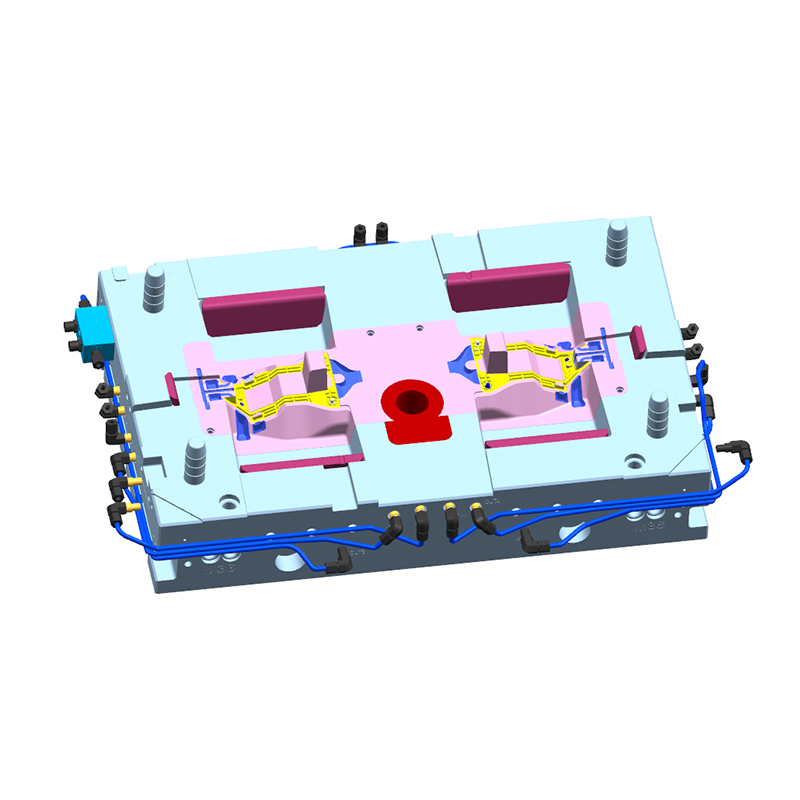

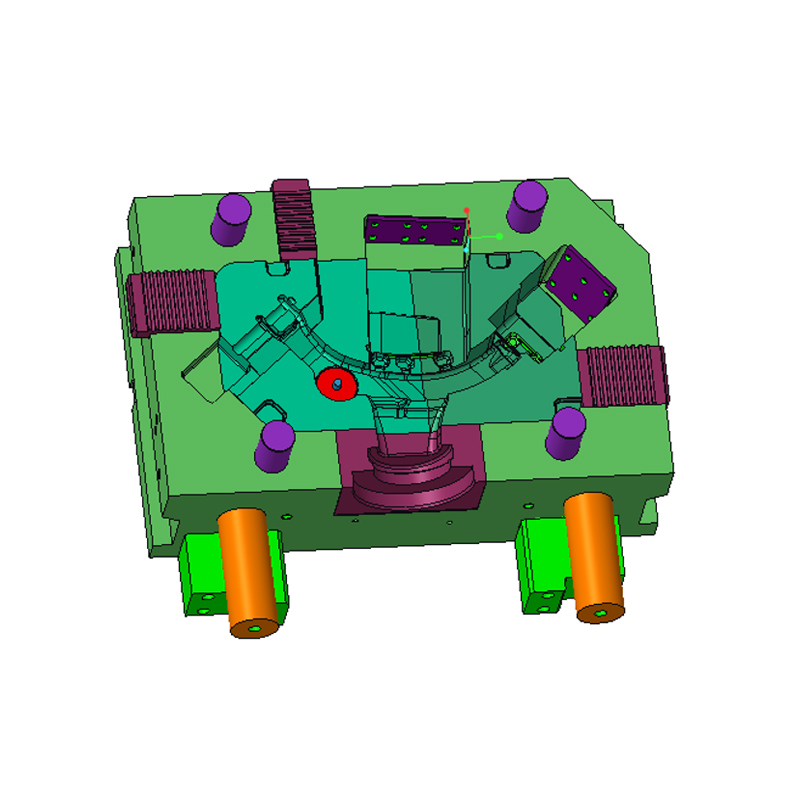

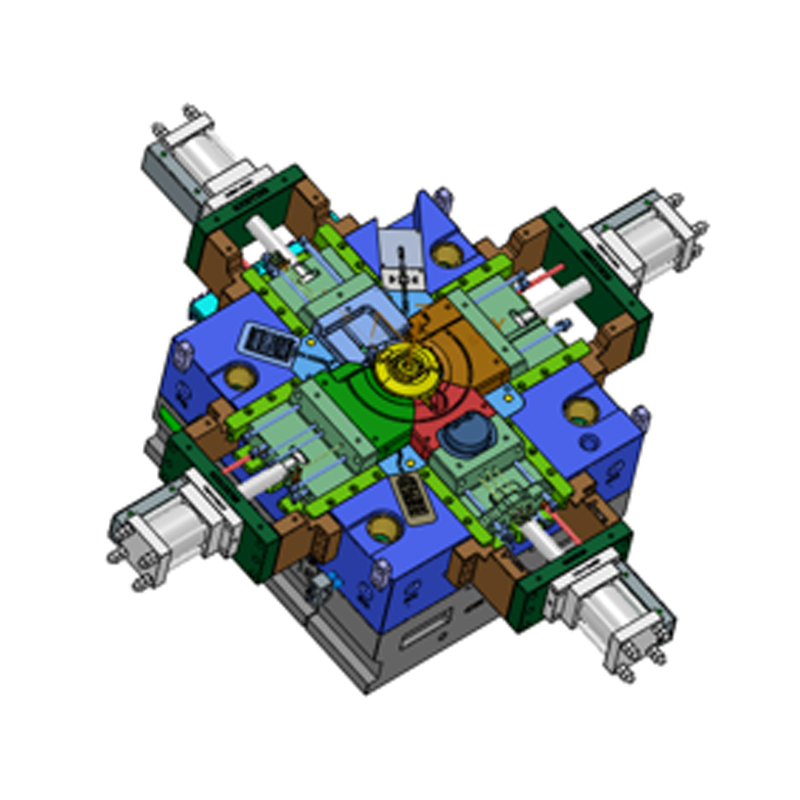

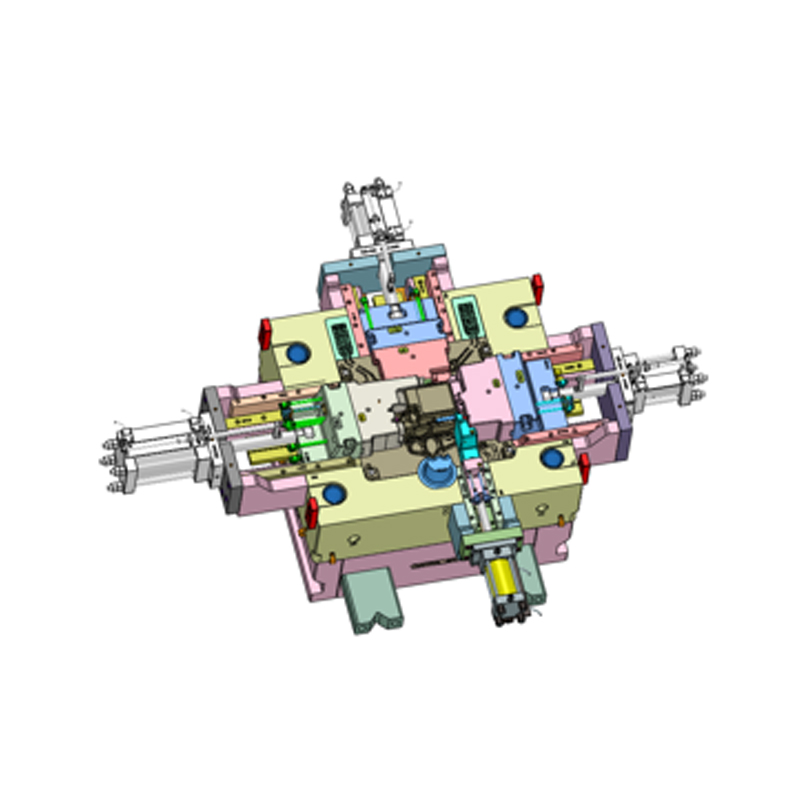

Hochpräzise Druckgussformen erfordern in der Regel Strukturdesign und Formsimulation mithilfe dreidimensionaler Modellierungssoftware und Werkzeugen zur Formflussanalyse. Während des Designprozesses müssen mehrere Faktoren wie Metallfließfähigkeit, Porenanordnung und Lage des Kühlkanals vollständig berücksichtigt werden, um sicherzustellen, dass die Produktstruktur vollständig und die Abmessungen stabil sind. Der Entwurf gewöhnlicher Formen ist relativ vereinfacht und kann möglicherweise nicht simuliert und analysiert werden. Es besteht die Gefahr wiederholter Versuchsformen und Nacharbeiten.

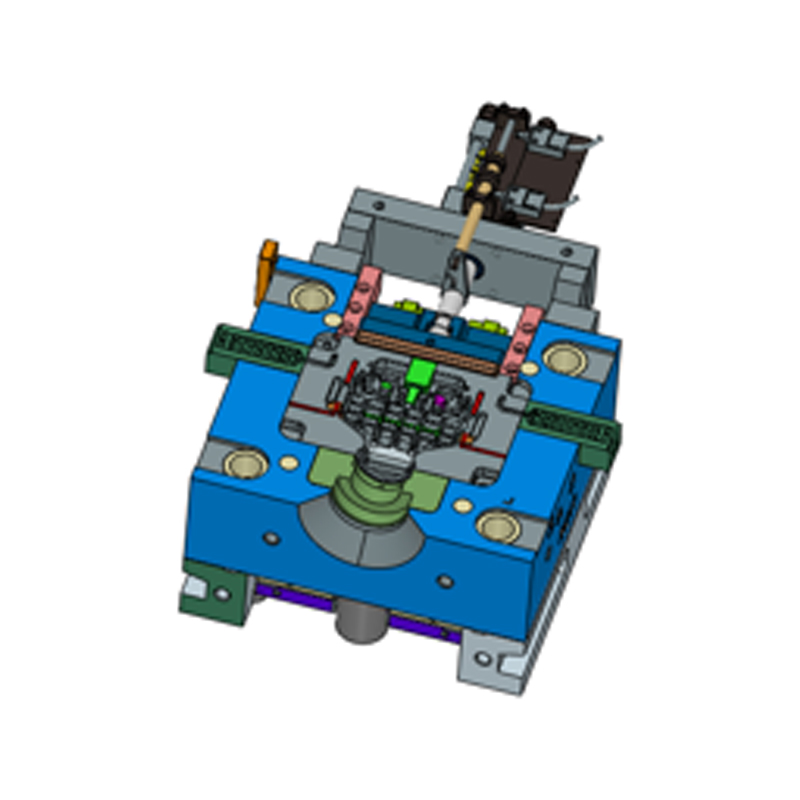

Fähigkeit, komplexe Strukturen zu bilden

Durch den Einsatz von Präzisionsbearbeitungsgeräten und die Verbesserung der Verarbeitungsmöglichkeiten für Formdetails können hochpräzise Formen zum integrierten Formen komplexer Strukturteile verwendet werden, wodurch nachfolgende Verarbeitungs- und Montageprozesse reduziert und die Produktionseffizienz verbessert werden. Herkömmliche Formen unterliegen einer strukturellen Gestaltung und Formgenauigkeit und können häufig keine einzelne Druckgussform komplexer geometrischer oder dünnwandiger Teile erreichen.

Vergleich von Lebensdauer und Stabilität

Hochpräzise Druckgussformen weisen in der Regel eine höhere Stabilität und längere Lebensdauer auf. Nach der Verstärkung durch Wärmebehandlung, Nitrierbehandlung und andere Prozesse kann die Form eine stabile Leistung bei langfristiger und hochfester Produktion beibehalten und einen häufigen Austausch vermeiden. Gewöhnliche Formen neigen aufgrund thermischer Ermüdung oder Abnutzung zu Abweichungen in der Produktgröße, was die Produktionskontinuität beeinträchtigt.

Der Kompromiss zwischen Kosten und Nutzen

Obwohl die anfänglichen Herstellungskosten hochpräziser Formen relativ hoch sind, können ihre Stabilität und ihr Wiederverwendbarkeitswert aus langfristiger betrieblicher Sicht höhere Vorteile für das Unternehmen bringen, darunter Vorteile wie eine verbesserte Produktkonsistenz, eine geringere Fehlerquote und ein verlängerter Wartungszyklus. Obwohl für gewöhnliche Formen in der Anfangsphase nur geringe Investitionen erforderlich sind, ist die Gesamtkosteneffizienz aufgrund häufiger späterer Wartung und schneller Verschrottung relativ gering.

Die Stellung hochpräziser Formen in der modernen Fertigung

Mit der Beschleunigung des Entwicklungstrends zu leichten und integrierten Produkten wird die Rolle hochpräziser Druckgussformen im Fertigungsbereich immer wichtiger. Es wirkt sich nicht nur auf die Qualität der Produktformung aus, sondern spielt auch eine grundlegende Rolle bei der Verbesserung der Fertigungseffizienz, der Reduzierung von Materialverschwendung und der Optimierung des Prozessablaufs. Ningbo NKT Tooling Co., Ltd. ist bestrebt, seinen Kunden stabile und zuverlässige Formlösungen zu bieten, um die Implementierung und Massenproduktion von stärker nachgefragten Produkten zu unterstützen.

Wie stellt NKT Tooling die Genauigkeit und Qualität hochpräziser Druckgussformen sicher?

Präzises Design als Basis

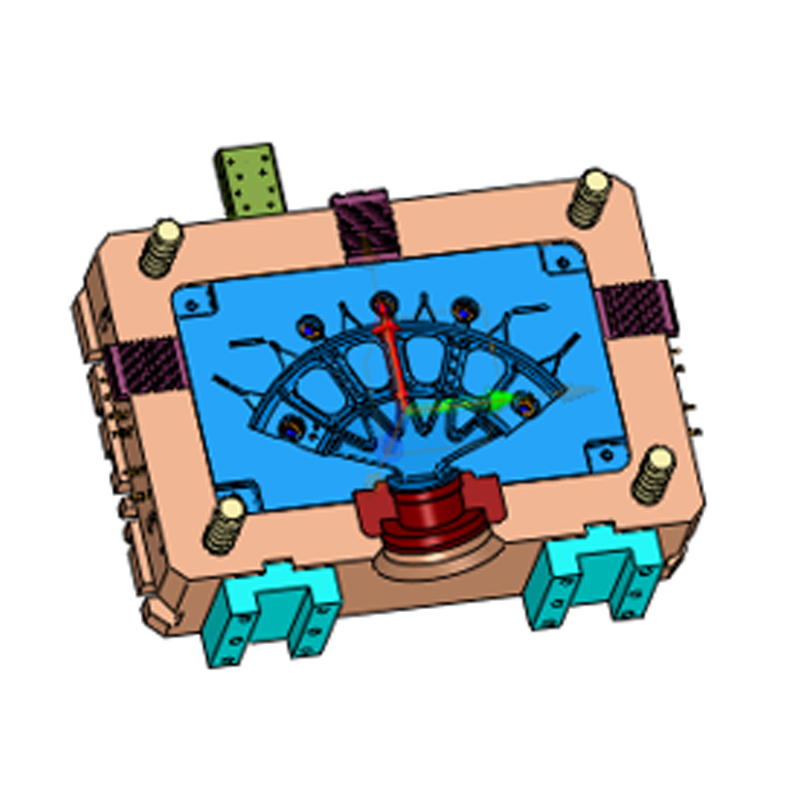

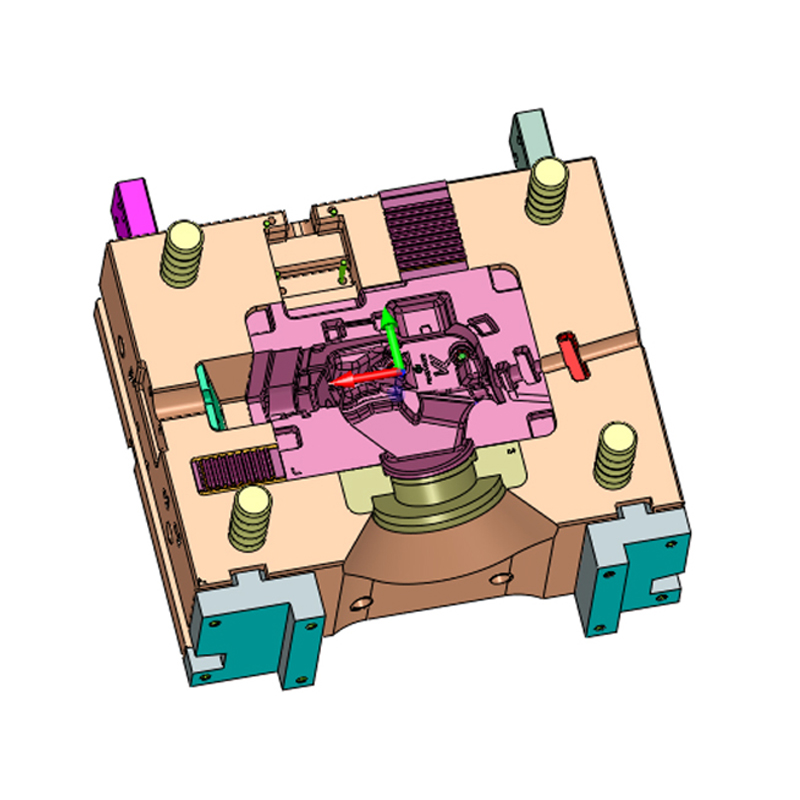

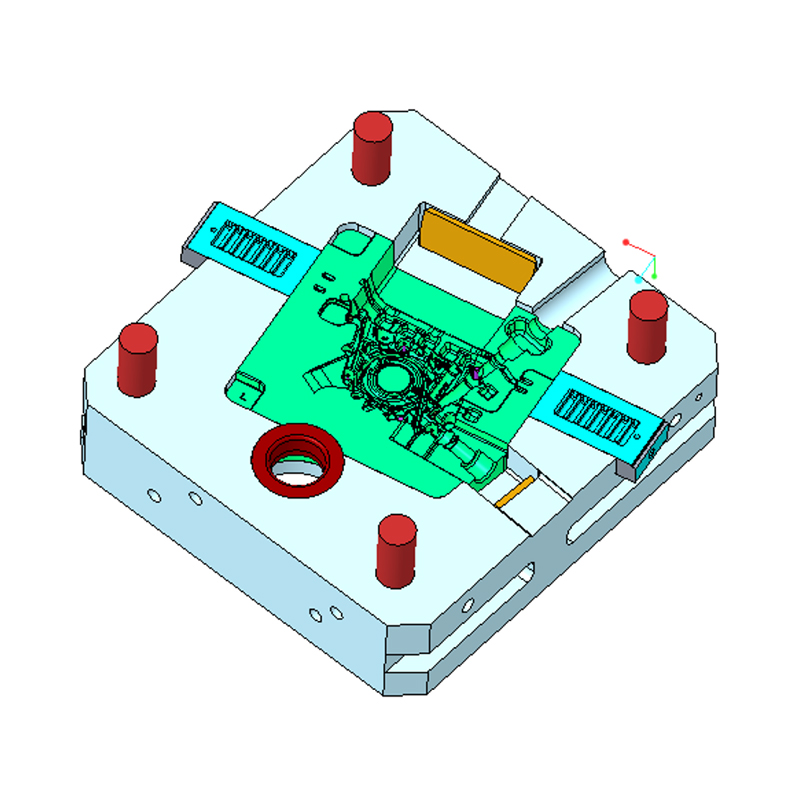

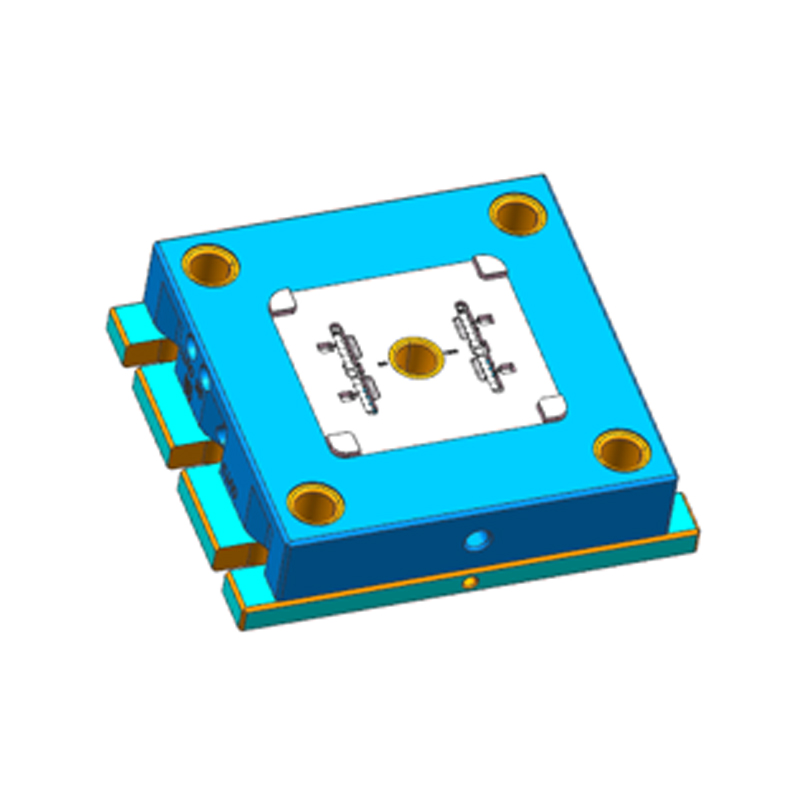

Bei der Sicherstellung der Qualität von hochpräzise Druckgussformen , Ningbo NKT Tooling Co., Ltd. betrachtet die Formenkonstruktion immer als einen wichtigen Ausgangspunkt. In den frühen Phasen der Formenentwicklung setzte das Unternehmen fortschrittliche dreidimensionale Modellierungssoftware (wie UG, Pro/E usw.) ein und kombinierte sie mit der Formflussanalysetechnologie (Moldflow) zur Füll-, Kühl- und Abgassimulation, um potenzielle Fehler effektiv vorherzusagen und das Strukturdesign zu optimieren. Dieser Designprozess verbessert nicht nur die Formbildungskonsistenz, sondern bietet auch eine klare Prozessbasis für nachfolgende Fertigungsprozesse.

Strenge Kontrolle über die Materialauswahl

Die Leistung der Form hängt eng mit ihrem Material zusammen. Das Unternehmen verwendet hochleistungsfähige Thermoformstähle wie H13 und 8407, die üblicherweise für den Druckguss verwendet werden. Die Materialien müssen eine gute Hitzebeständigkeit, Rissbeständigkeit und mechanische Stabilität aufweisen. Bevor jede Stahlcharge in die Fabrik gelangt, wird sie einer Härteprüfung, einer Analyse der chemischen Zusammensetzung und einer Fehlererkennung unterzogen, um zu bestätigen, dass das Material während der Schmelz- und Wärmebehandlungsphasen keine Risse, Einschlüsse und andere Probleme aufweist und Qualitätsrisiken von der Quelle aus kontrolliert werden.

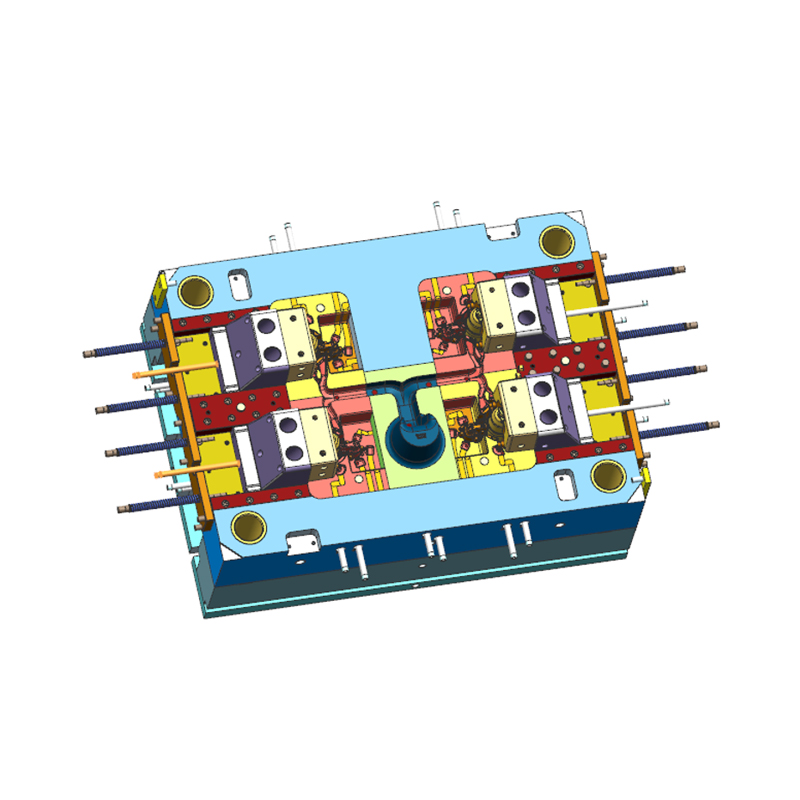

Investition in Präzisionsverarbeitungsausrüstung

Um hohe Genauigkeitsanforderungen zu erfüllen, ist Ningbo NKT Tooling Co., Ltd. mit einer Reihe hochpräziser Bearbeitungsgeräte ausgestattet, darunter ein Fünf-Achsen-Bearbeitungszentrum, eine CNC-Elektrofunkenmaschine, eine Drahtschneidemaschine mit langsamem Vorschub und hochstabile CNC-Bohr- und Fräsgeräte. Die mit diesen Geräten verarbeitete Größenkontrolle der Formteile ist stabiler und die Konturgenauigkeit kann innerhalb von ±0,005 mm kontrolliert werden, wodurch die Anforderungen komplexer Geometrie und hoher Montagegenauigkeit erfüllt werden.

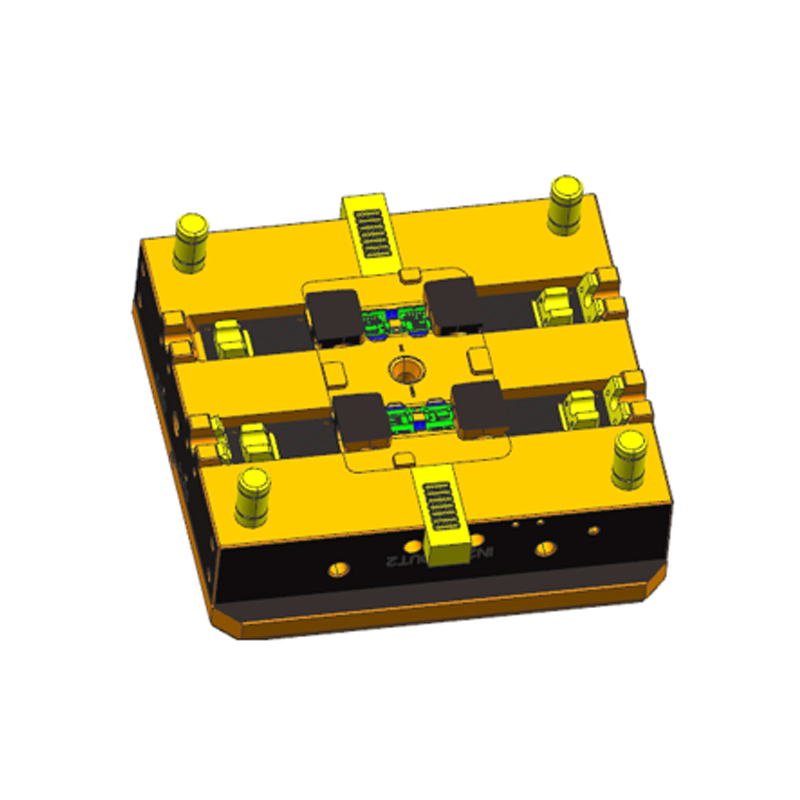

Mehrrad-Feinbearbeitungstechnologie

Im Formenbauprozess führt das Unternehmen mehrere Schritte durch, wie z. B. Grobbearbeitung, Vorbearbeitung, Endbearbeitung, Montage- und Koordinationsbearbeitung sowie Spiegelpolieren. Insbesondere in den Hohlräumen und Trennflächen werden hochpräzise Werkzeuge verwendet und in Kombination mit erfahrenen Technikern von Hand angezogen, um die dichte Struktur der Form und das angemessene Passungsspiel sicherzustellen. Diese schrittweise Verarbeitungsmethode reduziert effektiv die Möglichkeit einer thermischen Verformung und Spannungskonzentration und verbessert die Konsistenz der Form.

Fortschrittlicher Wärmebehandlungsprozess

Die Lebensdauer und Stabilität der Form werden durch den Wärmebehandlungseffekt maßgeblich beeinflusst. Das Unternehmen stärkt den Formstahl durch verschiedene Wärmebehandlungsmethoden wie Vakuumwärmebehandlung, Anlassbehandlung und Oberflächennitrieren. Im Hinblick auf die Steuerung von Temperatur, Zeit und Kühlmedien nutzt das Unternehmen automatisierte Geräte zur Prozesskontrolle, um sicherzustellen, dass die Härte des Formmaterials gleichmäßig verteilt ist und die Struktur keinen abnormalen Phasenwechsel erfährt, wodurch die Verschleißfestigkeit und die thermische Rissbeständigkeit verbessert werden.

Strenger Qualitätskontrollprozess

Von den Rohstoffen bis zur Lieferung des fertigen Produkts muss jedes wichtige Glied die schichtweise Prüfung durch die Qualitätsprüfungsabteilung bestehen. Ningbo NKT Tooling Co., Ltd. ist mit professionellen Prüfgeräten wie Drei-Koordinaten-Messgeräten (CMM), Projektoren, Härtemessgeräten, Rauheitsmessgeräten usw. ausgestattet, um Abmessungen, Toleranzen, Oberflächenbeschaffenheiten usw. genau zu ermitteln. Insbesondere nach Abschluss der Formmontage wird eine umfassende Inspektion der Trockenformtestanlage durchgeführt, um zu überprüfen, ob die Hohlraumstruktur und der Betriebsstatus der beweglichen Teile den Designstandards entsprechen.

Überprüfung und Fehlerbehebung von Schimmelpilztests

Bevor die Form in die Massenproduktion geht, führt das Unternehmen Musterdruckguss-Testformen durch und überprüft die Formbildungsfähigkeit durch metallografische Analyse, Röntgenfehlererkennung, erneute Maßprüfung und andere Mittel. Wenn beim Formtest Mängel wie Grate, Luftlöcher und Schrumpfung festgestellt werden, verfolgt das technische Team die Formstruktur und die Prozesseinstellungen und nimmt gezielte Korrekturen vor, um sicherzustellen, dass die Form nach der Einlieferung in die Produktionslinie des Kunden stabil arbeiten kann.

Technische Teamunterstützung und kontinuierliche Verbesserung

Das Unternehmen verfügt derzeit über mehr als 80 Fachkräfte, darunter 15 leitende Ingenieure und mehr als 30 Fach- und Technikingenieure, mit relativ solider technischer Stärke. Während des Projektimplementierungsprozesses verfolgt das technische Team den gesamten Prozess der Form vom Entwurf bis zur Verwendung, sammelt Feedback zur Nutzung und organisiert Pläne zur Prozessverbesserung, optimiert kontinuierlich die nachfolgenden Formenentwicklungs- und Verarbeitungsstrategien und verbessert das Gesamtlieferniveau.

Vollständiges Prozessinformationsmanagementsystem

Um ein Standardisierungs- und Rückverfolgbarkeitsmanagement zu erreichen, hat das Unternehmen ein Produktionsprozessmanagementsystem und eine Plattform zur Aufzeichnung der Qualitätskontrolle eingerichtet. Die Konstruktionszeichnungen, Materialquellen, Verarbeitungsprozesse, Wärmebehandlungsdaten und Prüfprotokolle jedes Formensatzes können im System gefunden und verfolgt werden. Durch digitales Prozessmanagement werden menschliche Versäumnisse reduziert, die Liefereffizienz verbessert und außerdem dabei geholfen, spätere Wartungs- und Reparaturarbeiten genau zu lokalisieren.

Maßgeschneiderter Kommunikationsmechanismus

Zu Beginn des Projekts pflegte das Unternehmen eine enge Kommunikation mit den Kunden und erarbeitete exklusive Formpläne auf der Grundlage unterschiedlicher Druckgussstrukturen und Nutzungsanforderungen. In der Mitte des Projekts werden der Fortschritt und der Qualitätsstatus der Formenentwicklung durch Phasenberichte und Probenanalysen kontinuierlich rückgemeldet. Diese Art von Mechanismus verbessert nicht nur die Kundenzufriedenheit, sondern erhöht auch die Zielgerichtetheit und Anpassungsfähigkeit der Formenentwicklung.